La soudure par ultrasons et à froid comme solution pour les mono-matériaux

Les films composites sont de moins en moins prisés

Le matériau d'emballage détermine en fin de compte la méthode utilisée: les films composites constitués de divers plastiques ayant des points de fusion différents sont idéaux pour le thermoscellage, tandis que les matériaux plus sensibles - en particulier les films mono ou à base de papier - requièrent des technologies plus "froides". Dans ce cas, les alternatives sont les ultrasons et le scellage à froid.

Étant donné que la plupart des polymères changent lorsqu'ils sont exposés à la chaleur - passant de solides à visqueux ou collants - le scellage thermique est une méthode éprouvée pour assembler des matières plastiques telles que le polyéthylène (PE), le polypropylène (PP) ou le polyamide (PA). L'épaisseur et la structure du film déterminent l'efficacité de la répartition de la chaleur et la rapidité du refroidissement des matériaux.

Outre les couches de scellage spéciales, la chaleur, la pression et le temps jouent un rôle clé dans le scellage à chaud: le processus consiste à faire passer deux couches de film qui se chevauchent entre des barres de scellage chauffées. Les couches de scellage supérieures se ramollissent ou fondent sous l'influence de la chaleur, où plusieurs chaînes moléculaires pénètrent l'une dans l'autre. En même temps, les barres de soudure exercent une pression qui fait que les films fusionnent dans un état visqueux. Après un court temps de maintien, les couches se refroidissent, se solidifient et forment un joint solide et dense.

Adapté aux films composites

Cette opération est particulièrement efficace dans le cas des films composites, sans compromettre la qualité des différentes couches. Celles-ci ont des points de fusion différents dans les films composites, et ce n'est pas sans raison: une couche extérieure ayant un point de fusion élevé - comme le PET - entre d'abord en contact avec les barres de soudure. La chaleur pénètre ensuite progressivement dans la couche PE sous-jacente. Le PE a un point de fusion plus bas que le PET ou le PP et est donc idéal comme couche de scellage. En raison de son point de fusion plus élevé, la couche de PET ne brûle pas au cours de ce processus.

Alternatives au thermoscellage

Les films composites sont extrêmement fonctionnels car ils constituent une barrière parfaite pour protéger un produit périssable. En même temps, ils perdent de plus en plus leur popularité car ils sont désormais largement recyclés "thermiquement" ou incinérés après usage. Le recyclage chimique sera certainement aussi une solution à l'avenir. En effet, le recyclage mécanique n'est pas possible car les emballages sont constitués de polymères très différents. Leur utilisation linéaire est donc en contradiction avec les principes du recyclage en circuit fermé.

C'est pourquoi les fabricants de biens de consommation se tournent de plus en plus vers les monofilms, qui se composent également de plusieurs couches, mais généralement d'un seul type de plastique, comme le PP. Avec le thermoscellage, les fabricants doivent veiller à ne pas compromettre l'intégrité du matériau d'emballage. En cas de variation de l'alimentation du produit ou de la vitesse du film, par exemple, le monofilm peut brûler s'il reste trop longtemps sur les barres de soudure - après tout, le PP a un point de fusion inférieur à celui du PET. Dans le cas des "films papier" - des alternatives entièrement ou partiellement en papier aux emballages en film conventionnels tels que les sachets - en revanche, la soudure peut prendre beaucoup plus de temps, car la chaleur est conduite de l'extérieur vers l'intérieur plus lentement qu'avec le plastique, en raison de l'effet isolant du papier.

Production de chaleur de haute précision

La soudure par ultrasons offre ici une solution: les vibrations génèrent un frottement qui chauffe et colle doucement les films entre eux - idéal pour un traitement fiable des monomatériaux, même sur des lignes à grande vitesse. Lors du scellage par ultrasons, les couches de film sont placées entre une sonotrode et une poutre, les vibrations à haute fréquence agissant sur la zone de soudure pendant quelques millisecondes seulement. Cela crée de la chaleur directement sur les surfaces de contact ; les films se ramollissent à l'endroit où ils se touchent et se collent sous pression, comme dans le cas de la soudure à chaud. Dès que les vibrations cessent, le joint se refroidit immédiatement et se solidifie en un joint dense et stable.

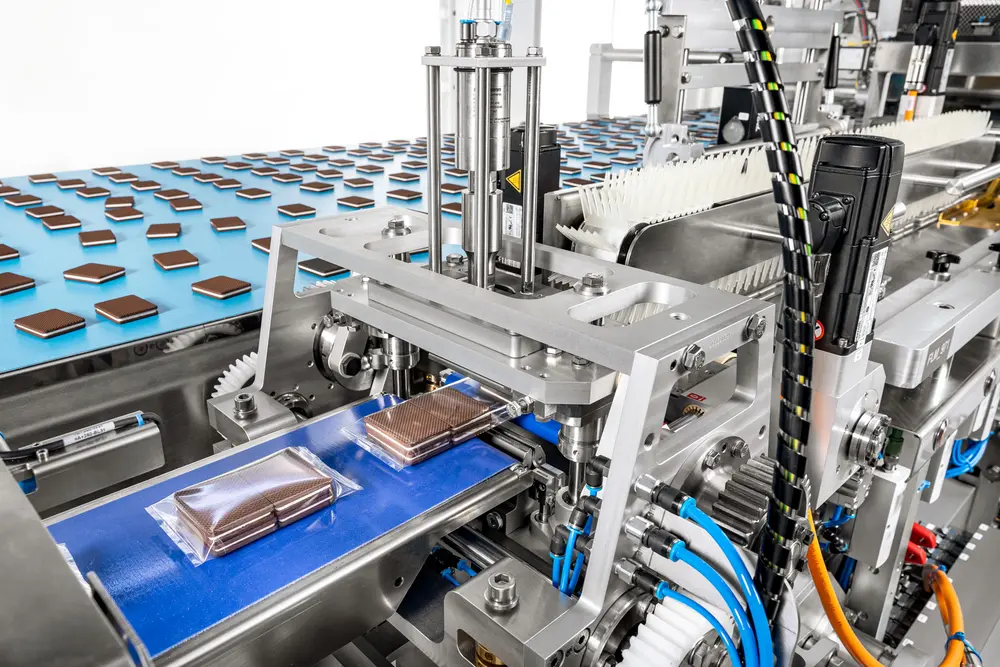

Comme le processus prend très peu de temps, il permet de sceller dans des délais très courts, comme c'est souvent le cas dans les processus très rapides. En outre, aucune chaleur n'est générée sur une grande surface, de sorte que le scellage par ultrasons n'affecte pas, par exemple, le chocolat ou les produits pharmaceutiques.

Avantages énergétiques

Les avantages du scellage par ultrasons ne se limitent toutefois pas à la durée du processus et à la qualité du produit. Il est également plus performant que d'autres en termes de consommation d'énergie, ce qui le rend intéressant à l'heure de la conception de produits écologiquement responsables. Les systèmes de scellage par ultrasons permettent d'économiser une quantité considérable d'énergie, car la chaleur n'est générée qu'à des endroits spécifiques et les barres de scellage n'ont pas besoin d'être préchauffées.

En mode veille, la consommation est réduite d'un facteur 3,5 par rapport au scellage à chaud, car il n'est pas nécessaire de maintenir la température. En cours de production, les économies s'élèvent à 40 %, comme l'ont clairement montré les mesures effectuées par le constructeur de machines d'emballage Gerhard Schubert.

Gerhard Schubert a joué un rôle déterminant dans le développement du scellage par ultrasons des paquets de film dans les machines flowpack horizontales. En coopération avec Herrmann Ultraschall, l'entreprise basée à Crailsheim, en Allemagne, a transféré la technologie du thermoformage à la production de flowpack. En 2016, Schubert a lancé sa machine Flowmodul et plus tard, en 2023, en coopération avec Herrmann Ultraschall, a ajouté l'unité de soudure transversale à ultrasons Box Motion - un pas de plus vers la soudure horizontale des flowpacks. Box Motion complète la technologie existante de scellage longitudinal par ultrasons de Schubert avec une nouvelle variante, pour encore plus de flexibilité dans le processus d'emballage.

Soudure longitudinale par ultrasons

Box Motion permet un scellage transversal hermétique et à ultrasons, où des barres de scellage fixes entourent complètement le film au niveau du joint de scellage et le scellent à l'aide d'ultrasons. L'unité se déplace linéairement à la vitesse du film ; ce "temps de déplacement" est identique au temps de scellage. Comme le temps de soudure peut être adapté à la vitesse du film, la Box Motion peut produire des soudures transversales hermétiques même avec des films haute barrière exceptionnellement épais et des films mono avec des temps de soudure plus longs. Contrairement aux systèmes de scellage rotatifs, Box Motion assure un contact total entre le film et les barres de scellage, ce qui permet d'obtenir des soudures extrêmement solides.

Le scellage par ultrasons avec une unité mobile offre le grand avantage de résultats constants et fiables sans outils chauffés en permanence. "Une condition essentielle pour les applications écologiques exigeantes où la qualité et les processus d'économie de ressources sont essentiels", souligne Laura Gascho, experte en emballages flexibles chez Gerhard Schubert. Box Motion permet également de sceller et de couper au plus près du produit. Les longueurs de coupe plus courtes permettent d'économiser des matériaux, ce qui rend la production plus durable.

Le collage comme troisième option

Les fabricants ont également la possibilité d'utiliser des films de scellage à froid pour les produits sensibles, en particulier dans les applications à grande vitesse. Le scellage à froid, également connu sous le nom de scellage à la colle froide, ne lie pas les films à la chaleur, mais à l'aide d'un adhésif sensible à la pression basé sur des dispersions de latex d'origine biologique ou synthétique, qui est appliqué sur le matériau d'emballage dans des zones définies.

Les films souples à surface lisse et faciles à enduire conviennent particulièrement bien au scellage à froid. Le polypropylène orienté (OPP) est souvent utilisé comme matériau standard pour l'emballage des confiseries, de même que les films PET qui présentent une grande stabilité et de bonnes propriétés de barrière. Les fabricants de confiseries choisissent également des films composites à base de papier, souvent en combinaison avec l'OPP ou le PET.

Lorsque deux surfaces enduites entrent en contact sous pression, une liaison forte et dense se crée immédiatement, sans chaleur. "Le scellage à froid est donc idéal pour les produits sensibles à la température, car aucun temps de chauffage ou de refroidissement n'est nécessaire", explique-t-il. Cette méthode permet également d'éviter les incendies ou les taches de fusion, qui sont fréquents avec le thermoscellage et constituent une cause majeure de gaspillage", explique M. Gascho.

Le choix de la méthode par les fabricants dépend des produits et des objectifs de durabilité. Il est incontestable que les monofilms et les procédés de scellage à basse température sont complémentaires - et même interdépendants - et constituent dans de nombreux cas la combinaison la plus écologique de matériau d'emballage et de méthode de scellage.