Ultrasoon en koud sealen als dé oplossing voor monomaterialen

Composietfolies geraken meer en meer uit de gratie

Het verpakkingsmateriaal bepaalt uiteindelijk welke methode wordt toegepast: composietfolies van verschillende kunststoffen met uiteenlopende smeltpunten zijn ideaal voor heat sealing, terwijl gevoeligere materialen – met name mono- of papiergebaseerde folies – ‘koudere’ technologieën vereisen. In deze gevallen zijn ultrasoon en koud sealen de alternatieven.

Omdat de meeste polymeren bij blootstelling aan warmte veranderen – van vast naar stroperig of kleverig – is heat- of thermisch sealen een beproefde methode om kunststoffen zoals polyethyleen (PE), polypropyleen (PP) of polyamide (PA) te verbinden. Zowel de dikte als de structuur van de folie bepalen hoe effectief de warmte wordt verdeeld en hoe snel de materialen afkoelen.

Naast speciale sealnaadlagen spelen warmte, druk en tijd een sleutelrol bij heat sealing: het proces houdt in dat twee op elkaar liggende folielagen tussen verwarmde sealbalken worden geleid. De bovenste seallagen verzachten of smelten onder invloed van warmte, waarbij meerdere moleculaire ketens in elkaar doordringen. Tegelijkertijd oefenen de sealbalken druk uit, zodat de folies in viscose toestand met elkaar versmelten. Na een korte houdtijd koelen de lagen af, stollen zij en vormen zij een sterke, dichte seal.

Geschikt voor composietfolies

Vooral bij composietfolies gebeurt dit efficiënt zonder afbreuk te doen aan de kwaliteit van de afzonderlijke lagen. Deze hebben in composietfolies verschillende smeltpunten, en dat is niet zonder reden: een buitenlaag met een hoog smeltpunt – zoals PET – komt als eerste in contact met de sealbalken. De warmte dringt vervolgens geleidelijk door tot de onderliggende PE-laag. PE heeft een lager smeltpunt dan PET of PP en is daardoor ideaal als seallaag. Door het hogere smeltpunt verbrandt de PET-laag niet tijdens dit proces.

Alternatieven voor heat sealing

Composietfolies zijn uitermate functioneel omdat zij een perfecte barrière bieden voor de bescherming van een bederfelijk product. Tegelijkertijd raken zij meer uit de gratie, omdat ze na gebruik nu nog grotendeels ‘thermisch’ worden gerecycleerd, oftewel verbrand. Chemische recyclage zal in de toekomst zeker ook een oplossing kunnen bieden. Mechanische recyclage is immers niet mogelijk omdat de verpakkingen uit zeer verschillende soorten polymeren bestaan. Hun lineaire gebruik staat dan ook haaks op de principes van kringloopgericht recycleren.

Daarom stappen producenten van consumptiegoederen steeds vaker over op monofolies, die eveneens uit meerdere lagen bestaan maar doorgaans uit slechts één soort kunststof, zoals PP. Bij heat sealing moeten fabrikanten erop letten dat de integriteit van het verpakkingsmateriaal niet wordt aangetast. Met name bij wisselende producttoevoer of foliesnelheid kan de monofolie bijvoorbeeld verbranden als deze te lang op de sealbalken blijft liggen – PP heeft immers een lager smeltpunt dan PET. Bij ‘papierfolies’ – geheel of gedeeltelijk papieren alternatieven voor klassieke folieverpakkingen zoals pouches – daarentegen kan het sealen veel langer duren, omdat warmte door het isolerende effect van papier trager van buiten naar binnen wordt geleid dan bij kunststof.

Hoogprecisie warmteopwekking

Ultrasoon sealen biedt hier een oplossing: trillingen veroorzaken wrijving, die de folies op milde wijze verwarmt en met elkaar verbindt – ideaal voor het betrouwbaar verwerken van monomaterialen, zelfs op hogesnelheidslijnen. Bij ultrasoon sealen worden folielagen tussen een sonotrode en een balk geplaatst, waarbij hoogfrequente trillingen gedurende slechts enkele milliseconden op de naadzone inwerken. Hierdoor ontstaat warmte direct op de contactvlakken; de folies verzachten daar waar ze elkaar raken en verbinden zich onder druk, vergelijkbaar met heat sealing. Zodra de trillingen stoppen, koelt de naad onmiddellijk af en stolt deze tot een dichte, stabiele seal.

Doordat het proces zeer weinig tijd vergt, maakt het sealen binnen korte tijdvensters mogelijk, zoals gebruikelijk is bij zeer snelle processen. Bovendien wordt er geen warmte over een groot oppervlak gegenereerd, waardoor ultrasoon sealen bijvoorbeeld chocolade of farmaceutische producten niet aantast.

Energievoordelen

De voordelen van ultrasoon sealen beperken zich echter niet tot procestijd en productkwaliteit. Ook op het gebied van energieverbruik presteert deze methode beter dan andere, wat haar aantrekkelijk maakt in tijden van ecologisch verantwoorde productontwerpen. Ultrasone sealsystemen besparen aanzienlijk veel energie, omdat warmte alleen op specifieke punten wordt opgewekt en sealbalken niet vooraf op temperatuur hoeven te worden gebracht.

In stand-by wordt het verbruik met een factor 3,5 verminderd ten opzichte van heat sealing, omdat er geen temperatuur hoeft te worden aangehouden. Tijdens de productie bedragen de besparingen 40 procent, zoals metingen van verpakkingsmachinebouwer Gerhard Schubert duidelijk hebben aangetoond.

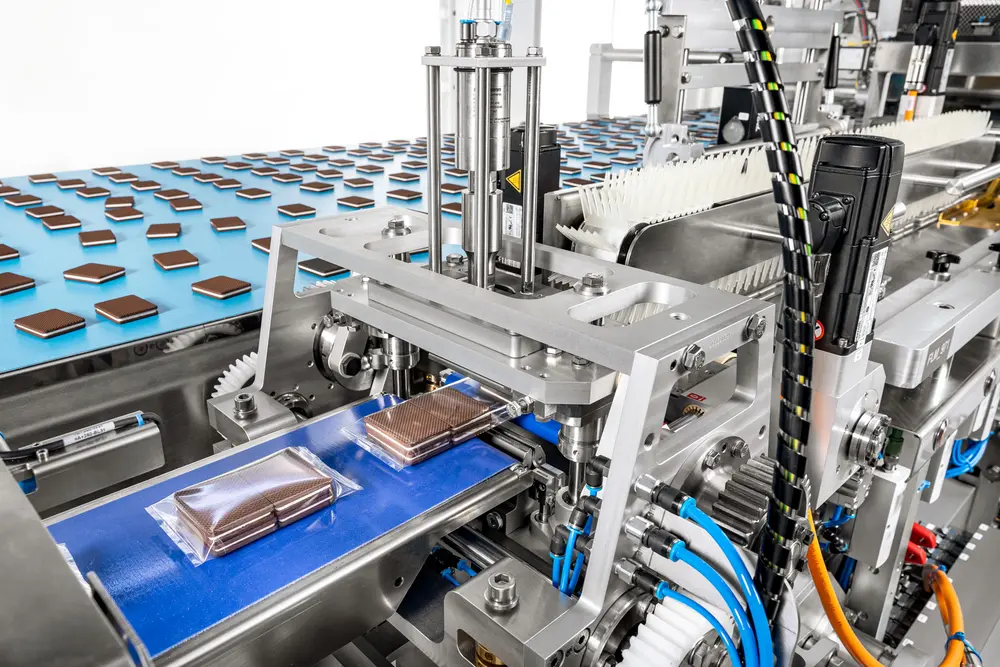

Gerhard Schubert heeft mede een rol gespeeld in de ontwikkeling van ultrasoon sealen van folieflowpacks in horizontale flowpackmachines. In samenwerking met Herrmann Ultraschall heeft het in Duitse Crailsheim gevestigde bedrijf de technologie overgebracht van thermoformen naar de productie van flowpacks. In 2016 introduceerde Schubert zijn Flowmodul-flowpackmachine en voegde later in 2023, in samenwerking met Herrmann Ultraschall, de Box Motion ultrasone dwarsseal-eenheid toe – een verdere stap naar het horizontaal sealen van flowpacks. Box Motion breidt Schuberts bestaande ultrasone lengtesealtechnologie uit met een nieuwe variant, voor nog meer flexibiliteit in het verpakkingsproces.

Ultrasoon dwarssealen

Box Motion maakt hermetisch en ultrasoon dwarssealen mogelijk, waarbij vaste sealbalken de folie volledig omsluiten ter hoogte van de sealnaad en deze met behulp van ultrasoon geluid sealen. De unit beweegt lineair mee met de snelheid van de folie; deze ‘meelooptijd’ is identiek aan de sealtijd. Doordat de sealtijd kan worden aangepast aan de foliesnelheid, kan Box Motion zelfs bij uitzonderlijk dikke high-barrière- en monofolies met langere sealtijden hermetisch gesloten dwarsnaden produceren. In tegenstelling tot roterende sealsystemen zorgt Box Motion voor volledig contact tussen folie en sealbalken, wat resulteert in extreem sterke naden.

Ultrasoon sealen met een bewegende unit biedt het grote voordeel van consistente, betrouwbare resultaten zonder permanent verwarmde gereedschappen. “Een essentiële voorwaarde voor veeleisende ecologische toepassingen waarbij kwaliteit en grondstofbesparende processen centraal staan”, benadrukt Laura Gascho, expert in flexibele verpakkingen bij Gerhard Schubert. Box Motion maakt het bovendien mogelijk om dichter bij het product te sealen en te snijden. Kortere snijlengtes besparen op hun beurt materiaal, wat de productie duurzamer maakt.

Lijmen als derde optie

Fabrikanten hebben ook de mogelijkheid om voor gevoelige producten koudsealfilms te gebruiken, vooral bij hogesnelheidstoepassingen. Koud sealen, ook wel koudlijmsealen genoemd, verbindt de folies niet met warmte, maar met een drukgevoelige lijm op basis van biogrondstoffen of synthetische latexdispersies, die in gedefinieerde zones op het verpakkingsmateriaal wordt aangebracht.

Flexibele folies met een glad oppervlak die gemakkelijk te coaten zijn, zijn bijzonder geschikt voor koud sealen. Georiënteerd polypropyleen (OPP) wordt vaak gebruikt als standaardmateriaal voor zoetwarenverpakkingen, net als PET-folies met hoge stabiliteit en goede barrière-eigenschappen. Zoetwarenfabrikanten kiezen ook voor papiergebaseerde composietfolies, vaak in combinatie met OPP of PET.

Wanneer twee gecoate oppervlakken onder druk met elkaar in contact komen, ontstaat onmiddellijk een sterke, dichte verbinding – zonder warmte. “Dit maakt koud sealen ideaal voor temperatuurgevoelige producten, omdat er geen verwarmings- of afkoeltijden nodig zijn. Brand- of smeltplekken, die bij heat sealing vaak voorkomen en een belangrijke oorzaak van afval zijn, kunnen zo eveneens worden vermeden”, legt Gascho uit.

Welke methode fabrikanten uiteindelijk kiezen, hangt af van de producten en de duurzaamheidsdoelstellingen. Onbetwist blijft dat monofolies en sealprocessen met lage warmte elkaar aanvullen – en zelfs van elkaar afhankelijk zijn – en in veel gevallen de meest milieuvriendelijke combinatie vormen van verpakkingsmateriaal en sealmethode.