Chemische recycling van plastics: klaar voor opschaling?

Procestechnologische uitdagingen en inzichten uit recent pyrolyseonderzoek

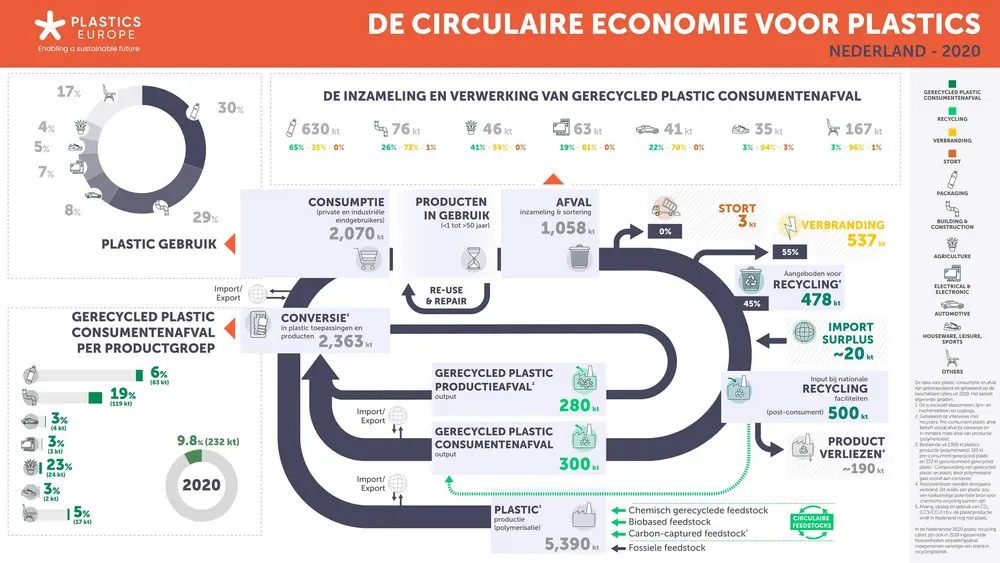

Vrijwel iedereen ziet het maatschappelijk nut van plasticrecycling in. Het bespaart fossiele grondstoffen en scheelt in de CO2-uitstoot. Toch lukt het na jaren van innovatie slechts om ongeveer 30% van de plastics uit huishoudelijk afval mechanisch te recyclen. De rest eindigt in vuilverbrandingsovens en veroorzaakt extra CO2-uitstoot. In de nabije toekomst maakt chemische recycling het echter waarschijnlijk mogelijk een flink deel van dat resterende plasticafval met pyrolyse of vergassing om te zetten in bouwstenen voor nieuwe plastics.

Onderzoek naar chemische recycling

Pilar Ruiz, universitair hoofddocent aan de Universiteit Twente en Maastricht University, vertelt over de vorderingen in de ontwikkeling van technologie voor chemische recycling.

“Veel bedrijven en wetenschappers werken aan technologie voor het chemisch recyclen van plasticafval, vooral op basis van pyrolyse. Maar voordat er een goed toepasbare en schaalbare technologie beschikbaar is, moeten nog heel wat uitdagingen overwonnen worden”, zegt Ruiz. “Dat heeft te maken met de complexiteit van zowel het plasticafval als de reacties bij de pyrolyse, mede door de aanwezigheid van diverse contaminanten.”

Wie is María Pilar Ruiz Ramiro?

Wie is María Pilar Ruiz Ramiro?

María Pilar Ruiz Ramiro werkt als universitair hoofddocent aan de Universiteit Twente en Maastricht University. Ze promoveerde in 2008 aan de Universiteit van Zaragoza (Spanje) en werkte daarna vier jaar als onderzoeksassistent aan de Universiteit van Oklahoma (VS). Vervolgens trad ze in dienst bij Abengoa, waar ze onderzoek deed naar bio-energie, water en waterstof. Sinds 2017 werkt ze bij de Universiteit Twente, waar ze zich richt op thermochemische omzetting van biomassa en plastics, en het opwaarderen van biobrandstoffen.

Sinds 2023 leidt ze aan de Universiteit Maastricht de Chemical Recycling Group, die zich bezighoudt met thermochemische en katalytische processen voor de omzetting van complexe grondstoffen zoals kunststofafval.

Pyrolyse: omzetting naar olie

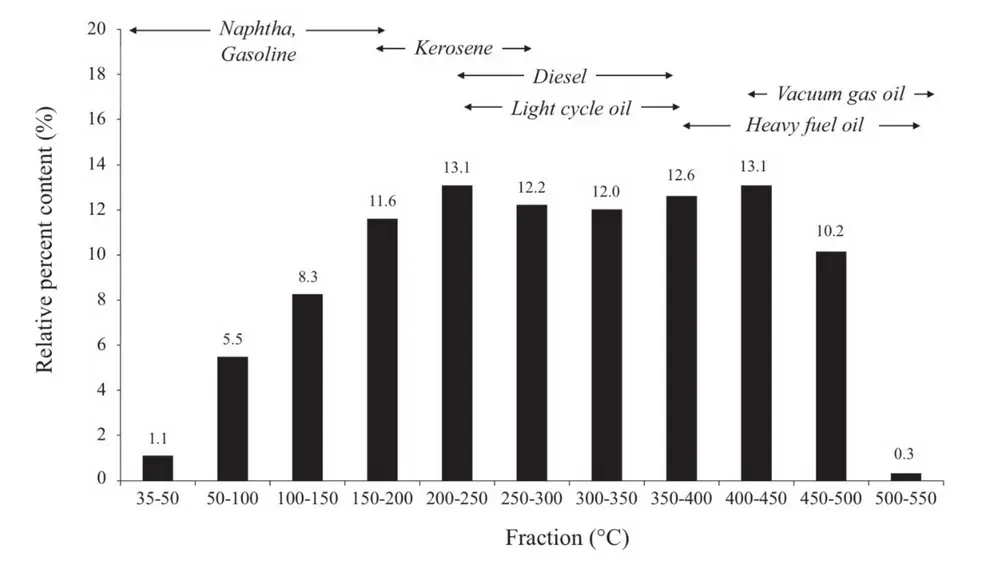

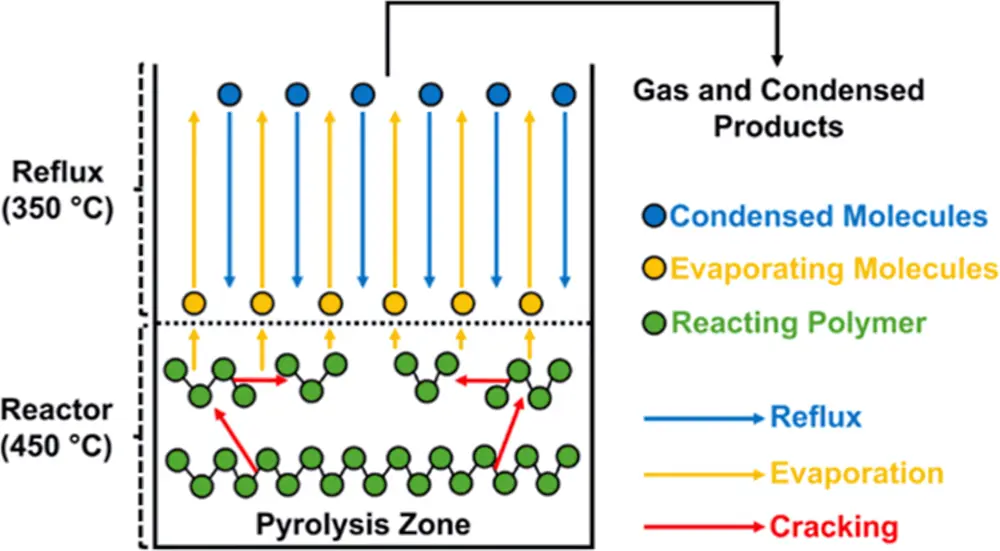

Er is al veel onderzoek gedaan naar pyrolyse: het verhitten van plastics tot ongeveer 400-500 °C zonder zuurstoftoevoer, waarbij ze overgaan in pyrolyse-olie, gas en vaste stof. Het doel is een olie te verkrijgen die na verwerking kan dienen als voeding voor een naftakraker, die vervolgens bouwstenen voor nieuwe plastics levert.

"We willen een vloeistof produceren die lijkt op nafta, pas dan sluit je echt de kunststofkringloop”

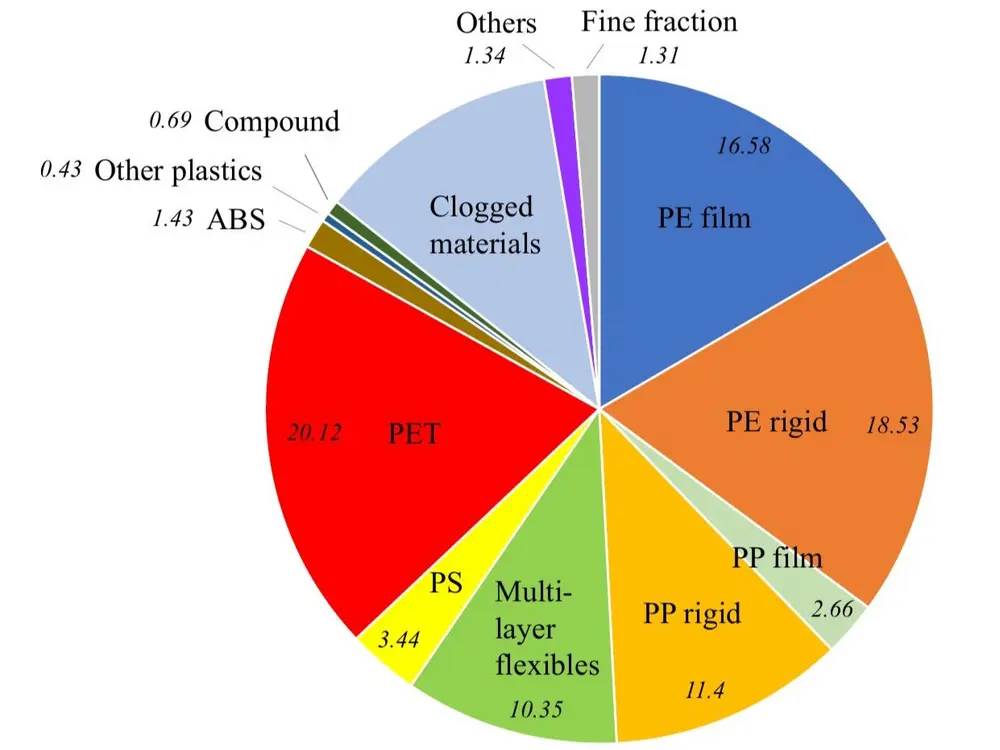

"Aan de Universiteit Twente hebben we onder meer onderzoek gedaan naar samenstelling en karakterisering van plasticafval, in samenwerking met het Nationaal Testcentrum Circulaire Plastics in Heerenveen", vervolgt Ruiz. "Het is immers cruciaal te weten wat voor voeding je reactor binnengaat. In het afval zitten kunststoffen als polyetheen, polypropeen, polystyreen en polyetheentereftalaat (pet). Voor de pyrolyse wil je vooral polyetheen en polypropeen hebben, want die leveren een olie op die na een behandeling geschikt is als voeding voor naftakrakers. Pet is ongeschikt voor pyrolyse, want dit levert vaste stof (char, verkoolde stoffen - n.v.d.r.) op. Ook moet er zo min mogelijk zuurstof in de voeding zitten, want anders gaat dat ten koste van de effectiviteit van de pyrolyse. Pvc is evenmin gewenst, omdat dit gechloreerde verbindingen oplevert die schadelijk zijn voor de reactor en voor een naftakraker.”

Experimenten met DKR-350-stromen

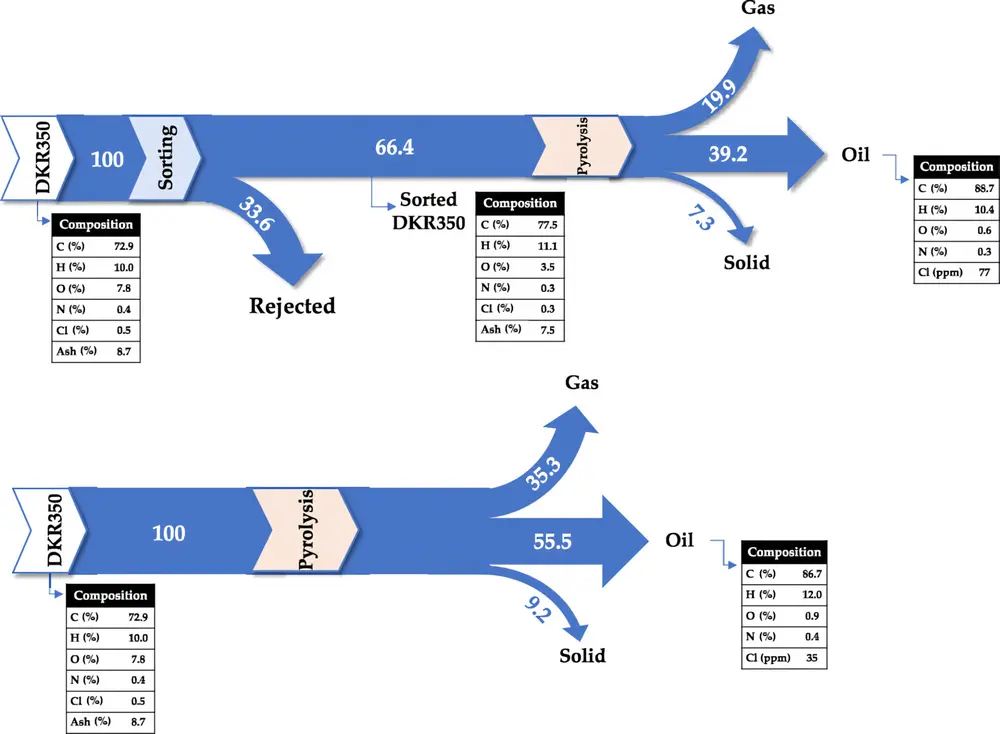

Ruiz en collega’s voerden pyrolyse-experimenten uit met gemengd plasticafval van de categorie DKR-350. Dit is een fractie van het huishoudelijk afval dat overblijft nadat de mechanisch te recyclen plastics er uitgehaald zijn. Dat afval wordt momenteel nog verbrand, met verlies van fossiele grondstoffen en CO2-uitstoot als gevolg.

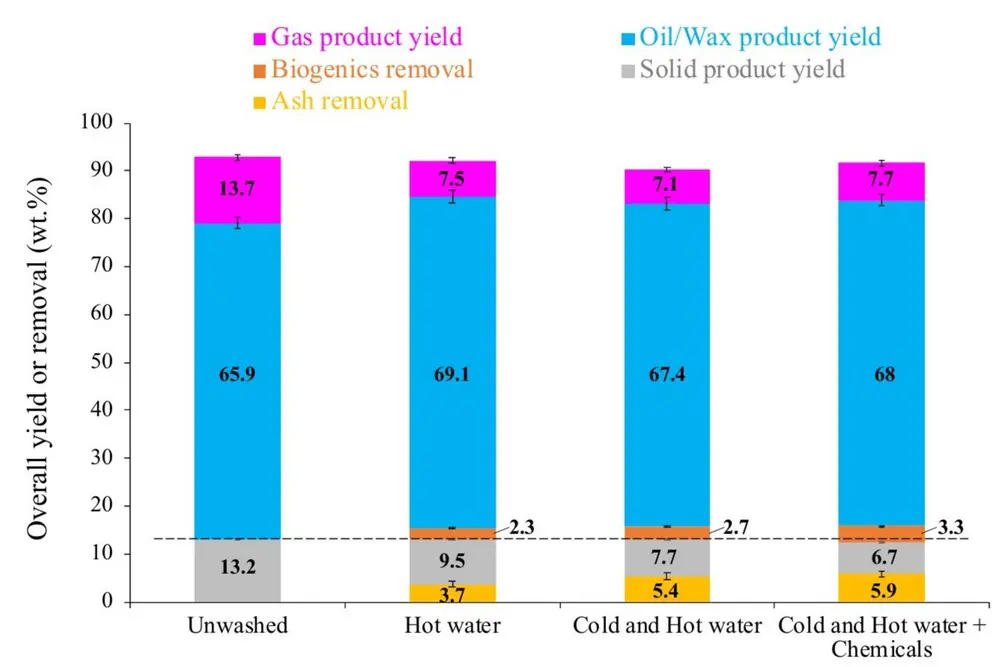

De onderzoekers testten verschillende wasmethoden en concludeerden dat pyrolyse van gewassen plastics minder gas en as oplevert, hoewel de verhouding in olie- en wasopbrengst vergelijkbaar is met die van ongewassen plastics.

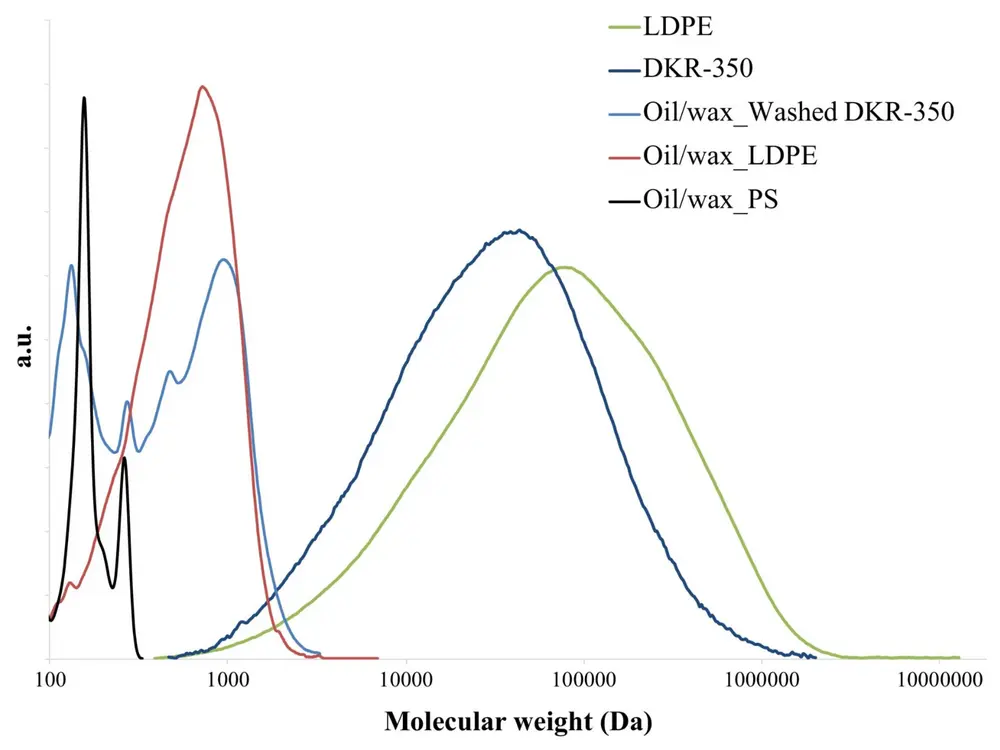

Opvallend is dat polyetheen en polypropeen bij pyrolyse geen extra aromaten opleveren. Ze ontleden in producten met een moleculair gewicht dat tot 125 keer zo klein is als dat van de oorspronkelijke plastics.

Vloeistof als naftavervanger

“Uiteindelijk wil je een vloeistof produceren die lijkt op nafta, want daarvan kun je etheen en propeen maken en daarmee nieuwe plastics – zo sluit je de kringloop”, verklaart Ruiz. In de praktijk zijn de olie en was uit pyrolyse nog niet direct geschikt als krakervoeding. Een nabehandeling is nodig om het moleculair gewicht te verlagen en het kookpunt gelijk te maken aan dat van nafta. Ook moeten het zuurstof- en chloridegehalte omlaag: minder dan 100 ppm zuurstof en minder dan 10 ppm chloor. Chloridezouten kunnen al vóór de pyrolyse worden weggewassen, maar organochloorverbindingen blijven achter in de pyrolyseproducten.

Modelmatige voorspellingen

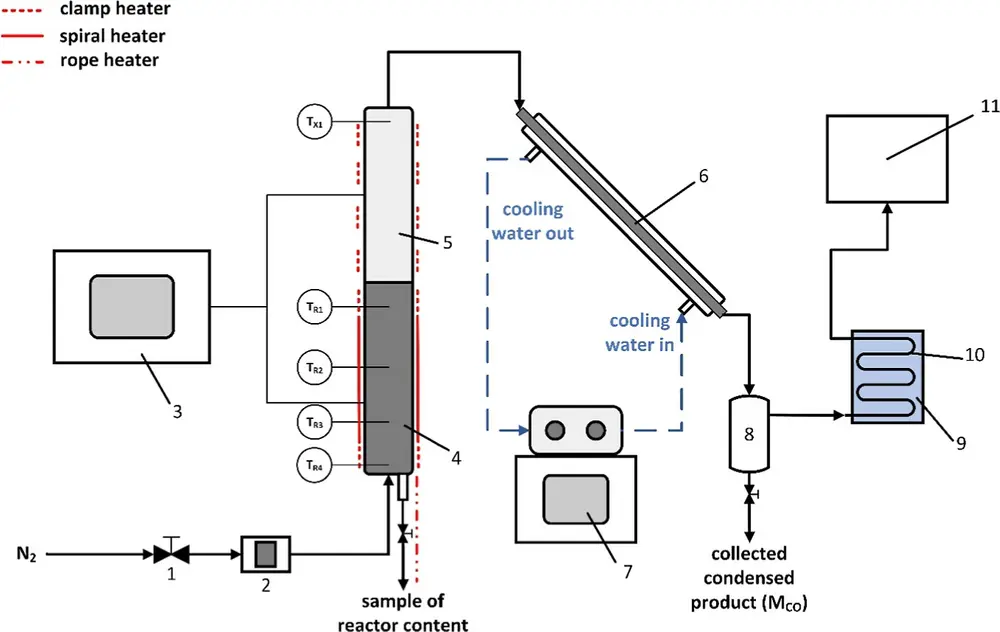

Ruiz en haar team onderzochten ook in hoeverre de opbrengst van pyrolyse voorspelbaar is. Ze deden proeven met mengsels van virgin polymeren en echte DKR-350-stromen van verschillende samenstelling, in een batchreactor op laboratoriumschaal bij uiteenlopende temperaturen.

“We kunnen 90% olie produceren uit zuivere polyofefinen”

Gemengde polyolefinen geven een olieopbrengst van meer dan 90%, terwijl pet circa 55% olie oplevert en daarnaast 20% gas en 25% vaste stof. Met een lineair model konden ze de olie- en wasopbrengst redelijk voorspellen, hoewel pet-gehaltes van meer dan 45% tot een overschatting van maximaal 8% leidden. De lagere opbrengst bij pet lijkt te komen doordat het interactie aangaat met andere polymeren.

Schalen en reactorontwerp

“We hebben ook naar verschillende typen reactoren gekeken, waaronder batchreactoren en fluidized-bedreactoren. De laatste gebruikten we voor pilotschaalonderzoek”, zegt Ruiz. Op die schaal is het aandeel condenseerbare producten aanzienlijk lager (circa 45%), vermoedelijk door langere verblijftijden die meer aromatische verbindingen genereren.

Opvallend is dat afvalstromen van uiteenlopende samenstelling producten van vergelijkbare kwaliteit opleveren. “Natuurlijk kijken we ook naar wat er in de reactor gebeurt en hoe we het ontwerp kunnen verbeteren.”

Omgaan met contaminanten

Een grote uitdaging vormt het omgaan met gechloreerde verbindingen en andere contaminanten. “Door tal van additieven vind je bij wijze van spreken het halve periodieke systeem in het afval terug. We moeten precies weten of en hoe ongewenste componenten in de vloeistof eindigen. Om aan de eisen voor naftakrakers te voldoen, moeten die componenten worden verwijderd. We zijn op zoek naar de beste technologieën om dat te doen.”

Industrialisatie en beleidsfactoren

Volgens Ruiz zijn er wereldwijd al bedrijven die op beperkte schaal chemische recycling toepassen. “De uitdaging is om die processen te verbeteren, zodat ze technisch en economisch haalbaar worden, en om voldoende plasticafval van redelijke kwaliteit te verzamelen voor grootschalige fabrieken. De inzameling hangt vaak af van het lokale overheidsbeleid en ook van het seizoen, want de samenstelling van plasticafval varieert.”

In Nederland is de inzameling van huishoudelijk plasticafval redelijk goed georganiseerd, vindt ze. “Maar de uitdaging blijft om voldoende afval in te zamelen voor een continue productie. Ook moeten er genoeg polyolefinen overblijven na sortering om succesvol te kunnen recyclen.”

Conclusie: complex maar kansrijk

Ruiz constateert dat er veel positieve ontwikkelingen zijn op het gebied van chemische recycling, maar ook dat het complexe materie is. “De samenstelling van het plasticafval is ingewikkeld en varieert sterk. Er is ook het effect van contaminanten tijdens de pyrolyse én in het eindproduct, waar je vanaf moet. Er valt nog veel werk te verrichten aan procesoptimalisatie en aan het opbouwen van kennis over gemengde stromen die seizoens- en regiogebonden verschillen. We moeten leren omgaan met een voeding die voortdurend verandert.”

Plasticrecycling in Nederland

Volgens de koepelorganisatie Plastics Europe werd in Nederland in 2020 45% van het ingezamelde plasticafval ingezet voor recycling. Dat resulteerde in 30% recyclaat dat werd gebruikt voor nieuwe kunststofproducten. De resterende 70% werd verbrand. Het streven is om plastics circulair te maken, via verbetering van mechanische recycling, inzet van chemische recycling en gebruik van biogebaseerde plastics. Plastics Europe verwacht dat tegen 2050 ongeveer 65% van de plastics circulair zal zijn en 35% fossiel-gebaseerd. Chemisch gerecyclede plastics zullen dan 29% van de circulaire plastics uitmaken, mechanisch gerecyclede 37%, biogebaseerde 27% en plastics op basis van opgevangen CO2 7%.